Takt Time czyli Czas Taktu - Lean

Czas taktu / Takt Time (T/T) określa jak często powinien być wytwarzany produkt aby zaspokoić zapotrzebowanie klienta.

Do czego potrzebny jest czas taktu?

Czas taktu jest czymś więcej niż tylko miarą czasu, jest to zupełnie inne podejście do sposobu planowania produkcji. Dzięki ustaleniu czasu taktu jesteśmy w stanie zaplanować i maksymalnie wykorzystać zdolności naszej fabryki. Takt jest drogą do produkcji just in time (dostarczaniu wymaganego produktu we właściwym czasie, w odpowiedniej ilości). Produkcja zgodnie z czasem taktu uwypukla problemy ze zdolnościami fabryki, problemy z synchronizacją procesów, jakością itp.. dzięki czemu możemy te problemy sukcesywnie eliminować..

Jak obliczyć Takt Time?

Czas taktu oblicza się ze wzoru: T/T = DT/ZK. Gdzie DT - oznacza dostępny czas pracy netto a ZK - dzienne zapotrzebowanie klienta na towar.

Dostępny czas pracy netto to czas pracy fabryki w ciągu doby minus wszystkie planowane przerwy, (ewentualnie można odliczyć średni czas przerw nieplanowanych). Natomiast dzienne zapotrzebowanie klienta wylicza się np.: na podstawie prognoz, lub bieżących zarejestrowanych zamówień, lub historycznych zamówień klienta.

Czas taktu - Przykład wyliczenia:

Przykładowe dane:

Całkowity dostępny czas pracy: 1 zmiana (8 godzin ) = 480minut

Przerwa pracownicza: 15 minut

Średni czas konserwacji maszyn: 10 minut

Sprzątanie: 5 minut

Dostępny czas = 480 – 15 – 10 – 5 = 450 minut

Dzienne zapotrzebowanie klienta : 150 sztuk

T/T = 450 / 150 = 3 minuty = 180 sek

Uzyskaliśmy informację iż co 180 sekund musimy produkować detal aby zaspokoić wymagania klienta. W przypadku gdy nasze procesy są stabilne, maszyny nie mają awarii, produkujemy z efektywnością 100%, możemy przyjąć taką wartość. Natomiast jest to stan idealny do którego tak naprawdę się cały czas dąży. Dla projektowania naszego procesu musimy przyjąć pewien zapas czasu i starać się ustawić nasz proces nieco szybciej niż T/T. Ten zapas czasu powinien uwzględniać stabilność procesu, jakość, MTBF dla maszyn itp..

Jak zastosować Takt Time (T/T)

Czas taktu ma łatwą formułę, jednak na tym się kończy jego łatwość. Aby zastosować go w praktyce musimy dokonać wielu analiz i pomiarów.

Przyjrzyjmy się prostemu przykładowi zastosowania czasu taktu dla linii montażowej.

Zaczynamy od mierzenia czasów cyklu poszczególnych operacji/stanowisk.

Wykonując pomiary zwracamy uwagę na marnotrawstwo występujące w procesie (czas jaki ono zajmuje). Dane przenosimy do arkusza kalkulacyjnego i sprawdzamy jakie obciążenie występuje na poszczególnych stanowiskach

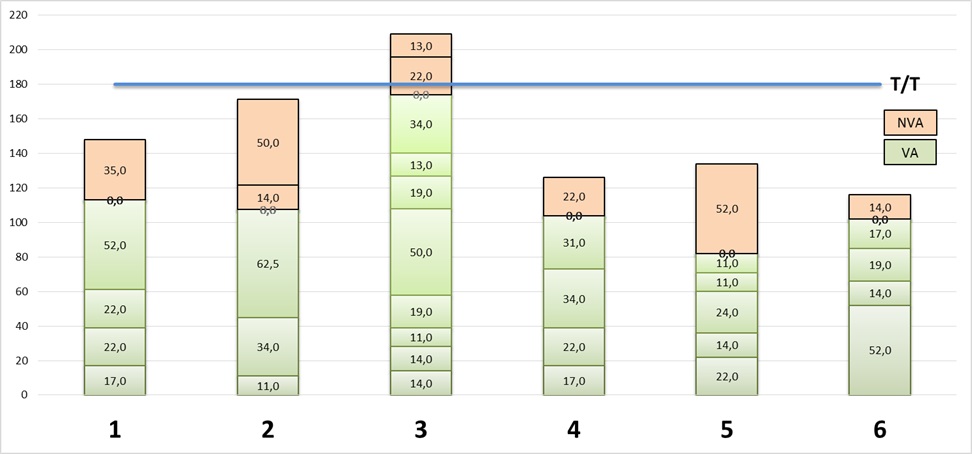

Na linii montażowej pracuje 6 operatorów. Zmierzony czas wszystkich operacji to 904,5 sekund, z czego 222 sek. to ewidentne czynności nie dodające wartości NVA (nie uwzględniając czasu oczekiwania). Eliminujemy te czynności z procesu.

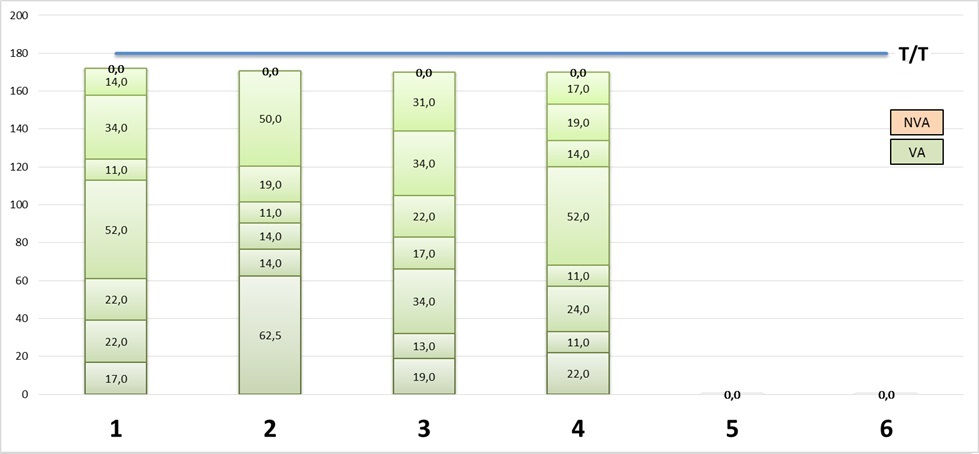

Po wyeliminowaniu oczywistego marnotrawstwa czas operacji wynosi 682,5 sek. Wiemy, iż klient oczekuje od nas 1 produktu co 180 sek więc minimalna ilość stanowisk dla zapewnienia produkcji zgodnie z czasem taktu to 4 osoby (682,5 / 180 = 3,79 osoby). Balansujemy obciążenie na linii rozkładając pracę na 4 pracowników. (Musimy przy tym pamiętać aby kolejność wykonywanych operacji pozwalała na optymalny montaż podzespołów).

Po zbalansowaniu okazało się iż największy czas na linii (pojedynczego stanowiska) to 172 sek. Mając tą informację wiemy, że mamy 4,5% zapasu bezpieczeństwa względem czasu tatku. Czy to dużo czy mało.,? Wszystko zależy od tego jak dobrze wyliczyliśmy naszą dostępność, jakie narzędzia utrzymania mamy wdrożone, jaka jest jakość półproduktów, jak często zdarzają nam się awarie, Itd.. jeśli kulejemy w tym obszarze, powinniśmy utworzyć proces z większym zapasem bezpieczeństwa, skupić się na dalszej eliminacji marnotrawstwa.

Oczywiście przykład ten jest bardzo ogólnikowo opisany. Sam proces analizy, optymalizacji jest dużo bardziej skomplikowany. Tak naprawdę czasu taktu nie powinniśmy traktować jako narzędzia, powinniśmy go traktować jako wizji celu do którego będziemy dążyć. Jeśli tempo produkcji było by dokładnie takie samo jak średnie zapotrzebowanie klientów, to oznaczało by, że posiadamy całkowicie stabilne procesy i przepływy. A to jest tak naprawę długofalowy cel Lean.